|

Уважаемые клиенты, с 01.01.2024г. мы прекращаем принимать инструменты BOSCH в платный ремонт

Типы изделий:

|

Диагностика и анализ неисправностей: Компрессор электрический

|

Повреждение обмоток в электродвигателях Развернуть ▼

|

Одной из главных причин выхода электродвигателя из строя является разрушение изоляции, приводящее к короткому замыканию. Лаковое покрытие трескается вследствие высокой температуры. Каждый двигатель просчитывается по теплоотдаче, имея определенный запас прочности, но возникающая перегрузка электродвигателя приводит к перегреву обмотки. Она может быть технологического происхождения или быть следствием аварии.

Технологическая перегрузка электродвигателя является следствием увеличения вращающего момента на валу. Если не вдаваться глубоко в электро-технические тонкости процесса работы электродвигателя, то можно кратко отметить, что на валу двигателя периодически возникают кратковременные большие моменты сопротивления, создающие броски тока. Это и переменная нагрузка на вал, и пусковой режим, и торможение двигателя электротормозом.

Аварийная перегрузка электродвигателя может возникнуть по следующим причинам:

- заклинивание рабочего органа машины;

- резкий скачок напряжения в линии;

- высокая нагрузка на вал;

- нарушение режима охлаждения двигателя;

- авария на питающей электрической линии с понижением напряжения.

Традиционно используется изоляция класса А, максимальной рабочей температурой которой является 95ºС. При длительной нагрузке обмотки электродвигателя постепенно нагреваются до температуры, близкой к предельно допустимому значению. Обычно электродвигатель имеет некоторый запас по нагреву, и небольшие превышения тока, несмотря на продолжительность действия, не могут создать опасной ситуации. Эти расчеты заложены инженерами завода-производителя.

Для информации: Из закона Аррениуса следует, что перегрев сверх допустимого на каждые 8–10 °С сокращает срок службы изоляции обмоток электродвигателя в два раза. Таким образом, перегрев на 40 °С сокращает срок службы изоляции в 32 раза!

Так что мы понимаем, процесс разрушения изоляции может происходить как относительно продолжительное время, так и кратковременно. Все зависит от температуры перегрева. Исключение составляет брак изолирующего лакового покрытия провода обмоток, допущенного на заводе. Как отличить заводской брак от перегрузки инструмента эксплуатационного характера?

В случае заводского дефекта с некачественной изоляцией обмоток повреждение носит как правило локальный характер. Это можно увидеть по потемневшей ламеле на коллекторе двигателя, где одна или несколько ламелей потемневшие (Рис.1_красная стрелка), тогда как остальные нормального цвета (Рис.1_желтые стрелки). При слабо обжатом на ламеле проводе обмотки может произойти пробой с разрушением провода (Рис.2). В этом случае повреждение так же будет иметь локальный характер. Пробой обмотки внутри ротора (Рис.3) или статора (Рис.4) характеризуется потемнением одной из обмоток. Остальные обмотки будут иметь неповрежденный вид (лаковое покрытие нормального цвета, оплавление бандажной нити отсутствует). Это что касается гарантийных случаев.

Перегруженный инструмент имеет вид с общим потемнением обмоток двигателя, вплоть до черного. На роторе все обмотки одинаково потемневшие, бандажная нить оплавлена (Рис.5), некоторые ламели либо отошли, либо вовсе оторвались (Рис.6). Обмотки статора также будут выглядеть одинаково поврежденные. Обе обмотки будут потемневшие вплоть до обгорания (Рис.7).

Повреждение лакового покрытия ротора также может быть вызвано абразивным износом (Рис.8). Мелкий песок попадая на вращающийся ротор образует сколы на лаковом покрытии.

И в заключение. При диагностике электродвигателя, при кажущемся повреждении только ротора, необходимо обязательно проверить статор. Замерять сопротивление обмоток. Расхождение в 0,2-0,3 ома говорит о неисправности статора. Потемневшие обмотки, даже если сопротивление нормальное, говорит о том, что жить ему осталось недолго. Как говорилось выше, перегрев резко сокращает срок службы детали. Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6  Рис. 7  Рис. 8

|

|

Центробежный выключатель Развернуть ▼

|

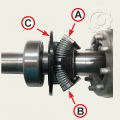

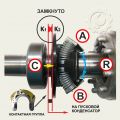

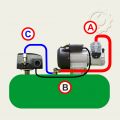

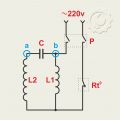

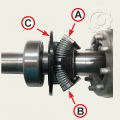

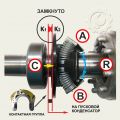

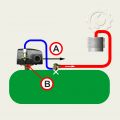

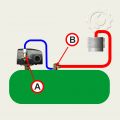

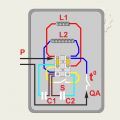

Центробежный выключатель (Рис.1) имеет в своей конструкции кулачки (А,В), которые раздвигаются за счет центробежной силы и подвижную прижимную шайбу (С).

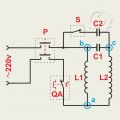

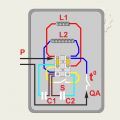

Когда двигатель находится в состоянии покоя (Рис.2) кулачки (А,В) сведены к центру и за счет пружины прижимная шайба (С) опирается на контактную группу. Контакты (К1 и К2) будут замкнуты, подключая в цепь обмоток электродвигателя пусковой конденсатор С1 (Рис.4). В момент вращения ротора электродвигателя (Рис.3_R) кулачки (А,В) расходятся в стороны, смещая прижимную шайбу, тем самым размыкая контакты К1 и К2. В этот момент отключается пусковой конденсатор С1 (Рис.4). Дальше двигатель работает с рабочим фазосдвигающим конденсатором С2 (Рис.4).

Частым явлением выхода из строя контактной пластины центробежного выключателя является приплавление контактов. Одна из частых причин - слабая энергосеть потребителя. Это низкое напряжение в сети, длинный и тонкий удлинитель, тонкое сечение проводов подводки к розеткам. Большие пусковые токи еще больше просаживают сеть и двигатель не может раскрутиться до полных оборотов. В результате получается так, что центробежный выключатель не может разомкнуть цепь с пусковой обмоткой - не хватает центробежной силы для расхождения кулачков. В этот момент двигатель работает с сильным шумом и кажется что он идет в разнос. Возникают большие токи и термопредохранитель при этом должен открючить двигатель, но из-за частых срабатываний он так же может выйти из строя.

При диагностике неисправности можно пойти по упрощенному пути. Вначале прозвонить термопредохранитель (он должен быть замкнут). И неважно в этом случае, залипли у него контакты или нет (с этим разберемся потом). Если не прозванивается, то он неисправен. На этом этапе его можно исключить из схемы закоротив концы, подходящие к предохранителю, между собой. Затем в ручную отсоединить один контакт от пускового конденсатора (он будет большей емкости). Точка разрыва на Рис.4_красная стрелка. Перед запуском, коснуться контакта конденсатора и после запуска, разъединить его. Т.е. сымитировать размыкание центробежного выключателя. Если электродвигатель работает правильно, то неисправен центробежный выключатель. Скорее всего залипли контакты (причины описывались выше). Работоспособность термопредохранителя можно проверить нагрузив его до 15А (должен отключиться). Если не отключается, то он неисправен.

На Рис.5 приведены варианты подключения двигателя для правого и левого вращений.

Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5

|

|

Аварийный клапан, регулировка Развернуть ▼

|

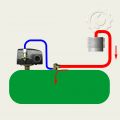

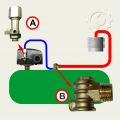

Бывают случаи, когда компрессор еще не набрал необходимое давление, а предохранительный клапан (Рис.1) уже сработал. Назначение предохранительного клапана - сбрасывать давление при отказе автоматики, что бы не произошло разрушение рессиверного баллона и пр. узлов.

Преждевременное сработывание клапана может быть связано с неправильной регулировкой на заводе, либо ослаблением пружины. Отрегулировать клапан можно следующим образом.

Отсоединяем кольцо (Рис.2_А) и стягиваем пластиковый колпачок (Рис.2_В). Под колпачком мы обнаружим контрящую гайку (Рис.3). Необходимо ее ослабить ключом 14мм (Рис.4_А) и ключем 10мм поджать пружину через гайку (В). Этой манипуляцией мы добьемся более позднего сработывания клапана, т.е. он будет настроен на более высокое давление.

Тут следует оговорить, что чрезмерное подкручивание может привести к нежелательным последствиям. Это все-таки предохранительный клапан и служит он для защиты от фатального повреждения. По этому после произведенной регулировки необходимо убедиться в том, что клапан будет срабатывать при достижении критического значения давления в рессиверном баллоне.

Проверить можно следующим образом. Закачать в рессиверный баллон максимальное значение (оговорено руководством к изделию). После отключения прессостата попытаться вручную открыть предохранительный клапан. При этом должно ощущасться небольшое сопротивление. Если клапан открывается с трудом и приходится прикладывать значительное устилие, то пружина пережата. Это может быть опасно, он может не сработать в нужный момент! Клапан должен быть настроен на границе срабатывания. Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4

|

|

Не набирает давление (1 вариант) Развернуть ▼

|

Обнаружено негативное явление в работе новых компрессоров, которое может привести механика в ступор. Приходит абсолютно новый компрессор в ремонт, где заявленная неисправность "накачивает давление до 5 bar и дальше не качает, компрессор работает не отключаясь, а давление не растет". По началу первая реакция механика - проверить герметичность узлов и плотность прилегания клапанов. Но проверив все, убеждается, что придраться не к чему. Все узлы новые, без повреждений и в исправном состоянии. И вот тут возникает вопрос, что делать и что смотреть?

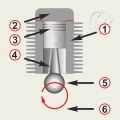

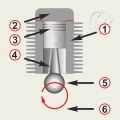

На Рис.1 устройство компрессорной головки, где (1) цилиндр, (2) клапанная крышка, (3) поршень, (4) шатун. Поршень перемещается от нижней мертвой точки (6) до верхней (5), выполняя работу по сжатию воздуха. На первый взгляд все просто! Но в силу каких-то обстоятельств - это или ошибка с выбором комплектующих на заводе, или проблема с повторяемостью деталей, поршень не доходит до верхней кромки цилиндра на несколько миллиметров. В итоге, поршень дойдя до верхней мертвой точки (Рис2_1) не дожимает часть воздуха (Рис.2_2). И вот эта не дожатая часть воздуха и есть объем рабочей части цилиндра сжатый до 5 bar. Дальше воздух не пойдет, т.к. в системе тоже 5 bar. В результате компрессор работает не отключаясь, пытаясь достичь нужных 8 bar на которые настроен прессостат, а результата нет.

В любом нормально работающем компрессоре поршень в верхней мертвой точке (Рис.3_1) должен доходить как можно плотнее к клапанной крышке (Рис.3_2), сводя к минимуму воздушный карман. Чем больше воздуха останется между поршнем и клапанным механизмом, тем меньше КПД компрессора.

Выход тут может быть разный и все зависит от конкретной ситуации. В условиях нашего сервиса механики подбирают шатун большего межосевого размера (Рис.4), либо подбирают коленвал с большим ходом кривошипа (Рис.5). На сегодняшний момент, если говорить о шатунах с посадочными размерами по осям 20 и 12 мм, используются с межосевыми размерами 69 мм, 71,2 мм и 73 мм. Все они идентичны, но ход поршня будет разный. Проще говоря, наша задача добиться такого результата где бы поршень доходил вровень в верхней кромкой цилиндра, не выступая за ее пределы (!!!). В противном случае получим удар поршня по клапанной крышке.

P.S. Были случаи когда приходилось менять корпус картера. Он отвечает за размер между осью вращения коленвала и верхней кромкой цилиндра (Рис.6_1+2+3). Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6

|

|

Коленвал со шпонкой и без (AE 705-3_AE 502-3, AC 252, AC 253) Развернуть ▼

|

|

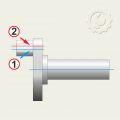

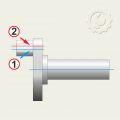

Все эти модели имеют схожую конструкцию и по тому представлены на сайте одним чертежом, но есть некоторые отличия в исполнении коленвалов. В старых моделях, для позиционирования коленвала на ведущем валу, использовалась шпонка (Рис.1_А). На более новых моделях вместо шпонки используется винт (Рис.1_В). Винт позиционирования определяет положение коленвала на ведущем валу (Рис.2_А), а винт (Рис.2_В) фиксирует коленвал, обжимая его в направлении синих стрелок (Рис.2). На Рис.3 вид со стороны резьб - винт позиционирования (Рис.3_А) и фиксирующий винт (Рис.3_В). Открыть в новой вкладке

|

|

Подшипники аналоги (ГОСТ - международная система) Развернуть ▼

|

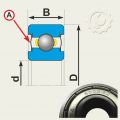

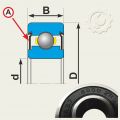

В последнее время мы привыкли к международной системе обозначений подшипников, но иногда встречаются обозначения по ГОСТу (отечественные подшипники). Здесь приведена таблица наиболее встречающихся в использовании у нас подшипников однорядных шариковых радиальных с обозначением по ГОСТу и их аналогов по международной маркировке. Нас интересуют в первую очередь сравнительные обозначения и основные размеры: наружный диаметр (Рис.1_D,Рис.4_D), внутренний диаметр (Рис.1_d,Рис.4_d) и высота подшипника (Рис.1_B,Рис.4_B).

Вначале оговоримся по маркировке ГОСТ. Подшипники могут быть открытыми, закрытыми с одной стороны и закрытыми с двух сторон защитной крышкой. Крышки могут быть металлические (Рис.1_А) и резинометаллические(Рис.2_А). Резинометаллические крышки лучше сохраняют подшипник то попадания грязи и пыли. Металлические крышки лучше переносят высокие обороты. Для примера возьмем подшипник 608(по международному стандарту), его аналог по ГОСТ (Рис.3). Последние 2 цифры (Рис.3_желтая зона) это основной тип подшипника 22-наружный диаметр_D, 8-внутренний диаметр_d, 7-высота подшипника_B. Под основной тип подшипника зарезервированы 4 последних знака. Пятая цифра сзади (Рис.3_красная зона)- количество защитных крышек, где 6-это одна крышка, 8-подшипник имеет крышки с обеих сторон. Перед 6-кой или 8-кой единица (Рис.3_зеленая зона) говорит о том, что крышки резинометаллические. Отсутствие знака - металлические. Как пример: 180018 (ГОСТ), подшипник типоразмера 22х8х7 защищен с двух сторон крышками из резинометаллического материала или 80018 (ГОСТ) подшипник 22х8х7 с двумя резинометаллическими крышками.

Обозначение защитных крышек по международному стандарту (ISO):

* отсутствие после цифр суффикса - открытый (608)

* Z-одна металлическая крышка (608-Z)

* 2Z-металлические крышки с двух сторон (608-2Z)

* RS- одна резинометаллическая крышка (608-RS)

* 2RS-резинометаллические крышки с двух сторон (608-2RS).

СРАВНИТЕЛЬНАЯ ТАБЛИЦА АНАЛОГОВ

ISO________ГОСТ________D-d-B________max об/мин

6000_______100________26-10-8__________30000

6001_______101________28-12-8__________32000

6002_______102________32-15-9__________28000

6003_______103________35-17-10_________24000

6004_______104________42-20-12_________20000

6005_______105________47-25-12_________18000

6008_______108________68-40-15_________12000

6009_______109________75-45-16_________11000

607_________17________19-7-6___________34000

608_________18________22-8-7___________32000

609_________19________24-9-7___________30000

61804____1000804______32-20-7__________22000

_6804____1000804______32-20-7__________22000

61806____1000806______42-30-7__________18000

_6806____1000806______42-30-7__________18000

6200_______200________30-10-9__________30000

6201_______201________32-12-10_________22000

6202_______202________35-15-11_________19000

6203_______203________40-17-12_________17000

6204_______204________47-20-14_________15000

6205_______205________52-25-15_________12000

6206_______206________62-30-16_________10000

625_________25_________16-5-5__________36000

626_________26_________19-6-6__________32000

627_________27_________22-7-7__________30000

628_________28_________24-8-8__________31000

629_________29_________26-9-8__________26000

6300_______300________35-10-11_________26000

6301_______301________37-12-12_________26000

6302_______302________42-15-13_________20000

6306_______306________72-30-19__________9000

6307_______307________80-35-21__________8500

6308_______308________90-40-23__________7500

6309_______309_______100-45-25__________8000

6900_____1000900______22-10-6__________36000

6902_____1000902______28-15-7__________28000

6905_____1000905______42-25-9__________18000

696______1000096_______15-6-5__________45000

697______1000097_______17-7-5__________43000

698______1000098_______19-8-6__________40000

30303_____7303_________47-17-15_________8500 Открыть в новой вкладке

|

|

Заклинивание шатуна (ошибки при запуске) Развернуть ▼

|

При первом запуске компрессора надо понимать, что масла в большинстве моделей в картере нет. Об этом сигнализирует стикер, наклеенный на кнопку прессостата (Рис.1). Нередко на это некоторые не обращают внимание и ориентируются на окошко уровня масла. Об этом подробнее.

При большой разнообразности конструкций крышек картера (Рис.2) все они имеют схожее конструктивное решение по креплению смотрового окошка через резьбовой канал. Если смотреть на крышку картера изнутри (Рис.3), то можно заменить что этот канал имеет некоторую полость (показано красными стрелками) в которую попадает масло и там удерживается некоторое время. Это обусловлено коэффициентом поверхностного натяжения масла, что может ввести в заблуждение наблюдающего (Рис.4). Для проверки работоспособности устройства на заводе изготовителе заливается масло и после проверки сливается. Некоторое его количество остается в картере, это может быть где-то около 50 мл. Это скопившееся в окошке масло порой и вводит в заблуждение пользователя.

Иногда при продаже изделия продавец, ускоряя процесс продажи, не устанавливает колеса на компрессор. Если такой компрессор установить на ровную поверхность, то мы заметим большой уклон в сторону смотрового окошка (Рис.5) и уровень масла будет обманчивым (Рис.5_А).

Перед первым пуском необходимо соблюдать несложные правила. Установить колеса (Рис.6) или обеспечить нужный уровень, подложив под кронштейны колес какой-нибудь упор нужной высоты. Наклонить компрессор окошком вверх, с тем что бы слить остатки масла. Поставить обратно компрессор по уровню, убедиться по окошку в достаточном количестве масла (уровень должен находиться по середине окошка). При недостаточном количестве долить.

И напоследок о диагностике.

Случай при котором устройство пришло в ремонт с прихваченным шатуном и масло в картере присутствует в полном объеме. Порой бывает такое, что пользователь понял в чем его ошибка и желая скрыть истинную причину неисправности, постфактум доливает масло. Как определить подлог. Если заклинивание шатуна произошло с маслом (заводской дефект), то в нем будет присутствовать алюминиевая пыль и прочие продукты от трения. Алюминиевую пыль легко обнаружить подсветив масло фонариком или на ярком свету (будут заметны блестки). Если масло чистое, можно с большой долей вероятности утверждать, что оно не работало и залито было позднее. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6

|

|

Заклинивание шатуна (ECO AE251-1, DGM AC-127) Развернуть ▼

|

В компрессорах довольно частой неисправностью является прихватывание шейки шатуна к коленвалу. Основная причина подобной поломки - это недостаток смазки. Это справедливо для всех типов компрессоров. Однако бывают исключения и в частности это касается моделей ECO AE251-1 и DGM AC-127. Здесь имеет место быть изначально неудачная сборка на заводе. Из практики ремонтов было определено, что установка шатуна в этих конкретных моделях требует соблюсти некоторые правила.

Шатун (Рис.1) имеет следующую конструкцию. В шатуне, в нижней его части, имеется подводящее отверстие для смазки. На Рис.2 показаны 2 проекции, (А) и (В). В проекции (А1) обычный вид, (А2) полупрозрачный для демонстрации подводящего канала. В нижней части шатуна (Рис.2_А2) виден канал отверстия. В проекции (В) показано направление канала. (В3)-обычный вид, (В4)-полупрозрачный, (В5)-в разрезе. Исходя из выше сказанного, шатун должен быть установлен на коленвал входным отверстием подводящего канала в сторону электродвигателя (Рис.3). В противном случае возможно масляное голодание шейки шатуна и как следствие его прихватывание к коленвалу. Это обусловлено конструктивным решением в изготовлении самого картера. По какой-то причине получается так, что при установке шатуна отверстием от двигателя масло не попадает в канал шатуна. Возможно это какая-то недоработка конструкции, но разговор сейчас не об этом. Наша задача минимизировать риск прихватывания шатуна к коленвалу и одно из решений оговорено выше.

Но это не отменяет общие причины поломки и при диагностике следует обращать внимание на наличие масла и на правильность установки шатуна. Как писалось в другой статье "Заклинивание шатуна компрессора (ошибки при первом пуске)"_

бывают случаи, когда из-за недостатка масла или его отсутствия происходит заклинивание. Пользователь, поняв свою ошибку, пытается скрыть ее, долив масло после произошедшего повреждения. Обнаружить подобную "хитрость" можно рассмотрев залитое масло и поверхность картера. Если масло имеет частицы алюминия и на поверхности картера имеются его остатки, то скорее всего задир произошел с залитым маслом. Если подсветить такое масло фонариком, то легко можно будет заметить блестящие частицы, плавающие внутри. Но тут следует обратить внимание на количество залитого масла, возможно его было мало. Если же масло чистое, то это может свидетельствовать о том, что клиент доливал масло после повреждения, что бы скрыть свою ошибку. Открыть в новой вкладке

|

|

Травит воздух Развернуть ▼

|

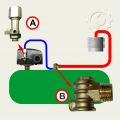

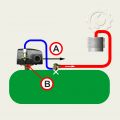

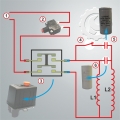

Такая неисправность как травит воздух в районе прессостата (Рис.1_А) не всегда связана с неисправностью самого прессостата. Проблема может быть в обратном и разгрузочном плапанах. Как разобраться который из них некорректно работает?

На Рис.2 показаны магистрали, которые нас интересуют на данный момент. Красная магистраль (Рис.2_А) от поршневой группы к рессиверному баллону, синяя магистраль (Рис.2_С) связана с разгрузочным клапаном (в данном примере клапан расположен на прессостате), а черным (Рис.2_В) обозначена электрическая цепь управления работой электродвигателем.

В процессе работы компрессора (Рис.3), воздух от поршневой группы закачивается в рессиверный баллон. При этом разгрузочный клапан (Рис.4_А) должен быть закрыт, а обратный клапан (Рис.4_В) открыт.

Как только компрессор достигнет установленного максимального давления, прессостат подаст команду на отключение электродвигателя (Рис.5_А). Обратный клапан, при этом, закроется, препятствуя выходу воздуха из рессиверного баллона в поршневую группу. Одновременно с этим должен сработать разгрузочный клапан (Рис.5_В) для сброса лишнего давления в нагнетающей магистрали. Это предусмотренно для того, что бы поршневая группа не испытывала нагрузку при следующем запуске двигателя. При старте электродвигатель имеет слабый крутящий момент и его может не хватить для преодоления дополнительной нагрузки ввиде избыточного давления в магистрали.

Теперь о том как определить какой из двух клапанов ведет себя некорректно? Если при работающем компрессоре происходит стравливание воздуха, но при отключении стравливание прекращается, то проблема в разгрузочном клапане (Рис.6_А). Возможно он подклинил по какой-то причине. Если же стравливание продолжается и при отключениии компрессора, то проблема в обратном клапане (Рис.6_В). В этом случае воздух через неработающий обратный клапан поступает в магистраль и через разгрузочный клапан, который в данном случае должен быть открыт, выходит наружу.

Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6

|

|

Сопротивление обмоток статора компрессоров (таблица) Развернуть ▼

|

Сводная таблица сопротивлений пусковой и рабочей обмоток статора и пусковых конденсаторов.

Сопротивления обмоток указаны с учетом сопротивления щупов тестера (0,4-0,5 Ом).

По мере поступления в ремонт новых моделей компрессоров таплица будет обновляться. Открыть в новой вкладке

|

|

Прессостат, регулировка Развернуть ▼

|

Прессостаты в компрессорах не нуждаются в сложных манипуляциях, в отличие от прессостатов, к примеру, насосных станций. Все сводится к регулировке одного винта (Рис.1), который находится сверху устройства.

Максимальное значение давления (отключение компрессора) устанавливаются винтом (Рис.2), по часовой стрелке - увеличение, против часовой стрелки - уменьшение.

Минимальное значение давления (включение компрессора) заложено конструктивно в сам прессостат и в настройке не нуждается. Открыть в новой вкладке

Рис.1  Рис.2

|

|

Подготовка к первому пуску Развернуть ▼

|

|

Подготовка к первому пуску компрессора сводится к следующему. Вынуть транспортировочную заглушку из заливной горловины картера (Рис.1_А) и вставить в отверстие сапун (Рис.1_В), которым укомплектован компрессор. Картер находится без масла, о чем свидетельствует стикер на кнопке прессостата (Рис.2). Установить компрессор на колеса и поместить изделие на ровную поверхность. Ориентируясь по глазку, залить масло. Подробнее о том как избежать ошибок при контроле масла написано в статье https://remont.tools.by/diagnostics/view/1568287631. Открыть в новой вкладке

|

|

Фильтр воздушный, неприлегание (компрессоры с прямоугольным фильтром) Развернуть ▼

|

В компрессорах с прямоугольным воздушным фильтром обнаружился конструктивный недочет. После монтажа фильтра к цилиндру (Рис.1_А), наблюдается зазор в месте соприкосновения узлов (Рис.1_В). Проблема в некачественном изготовлении корпуса фильтра. Он имеет некоторую кривизну (Рис.2_А). Фильтр крепится к цилиндру двумя винтами, обеспечивая прижатие по краям (Рис.3_А). По центру, из-за вогнутости корпуса фильтра, остается щель через которую безпрепятственно пыль попадает в цилиндр (Рис.3_В). Для наглядности щель с обратной стороны подсвечена фонариком.

Устанить данную неисправность можно применив либо герметик, либо использовать какую-нибудь прокладку "мягкого" типа. Открыть в новой вкладке

|

|

Электродвигатель 3-х фазный асинхронный. Как определить обороты двигателя по статору. Развернуть ▼

|

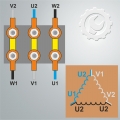

Иногда возникает вопрос с определением оборотов асинхронного электродвигателя с 3-х фазным подключением. Это в случаях, когда отсутствует шильдик с данными по электродвигателю. Были случаи когда клиент был недоволен работой двигателя, заявляя что тот стал медленнее вращаться. Замером тахометра можно определить существующие обороты, но возникает вопрос, а сколько должно быть?

Обороты двигателя (p) определяются по формуле:

p = (f х 60)/n

Где: p - обороты двигателя в минуту, f - частота сети, n - количество пар полюсов в статоре двигателя, 60 - это секунды в минуте.

В нашей сети частота (f) равна 50 герцам. Соответственно (f x 60) будет равняться 50 х 60 = 3000 об/мин. Т.е. получается что для нашей сети 3000 величина постоянная. Далее совсем просто - выясняем сколько пар полюсов у статора и 3000 делим на количество пар.

Асинхронные двигатели, о которых сейчас идет речь, делятся на несколько групп по оборотам в минуту. Это 3000, 1500, 1000, 750, 600, 500 и 350. Как было сказано выше, обороты двигателя , будут зависеть от количества пар полюсов. В итоге получается:

- 3000 об/мин -- одна пара полюсов

- 1500 об/мин -- 2 пары

- 1000 об/мин -- 3 пары

- 750 об/мин -- 4 пары

- 600 об/мин -- 5 пар

- 500 об/мин -- 6 пар

- 350 об/мин -- 8 пар

Значения, по которым разделены двигатели в группы носят условный характер. Так двигатели группы 3000 будут иметь реальные обороты в пределах 2900 - 2970 об/мин, для группы 1500 справедливым будут обороты в районе 1430 - 1470 об/мин. Это объясняется коэффициентом скольжения (подробнее можно ознакомиться в соответствующих статьях "Скольжение асинхронного двигателя"). Вкратце это относительная разность скоростей вращения ротора и изменения переменного магнитного потока, создаваемого обмотками статора двигателя переменного тока.

Как определить количество пар полюсов? Необходимо снять крышку статора и проследить обмотку одной из катушек. Если от одной стороны катушки к другой ее стороне провести условно линию и она пройдет через центр статора, то мы имеем одну пару полюсов (Рис.1). Обе части полюса занимают по половине окружности статора. Такой двигатель относится к группе трехтысячников и обороты его будут составлять в пределах 2900 - 2970. Если же катушка занимает четверть окружности статора (Рис.2_А,В), то мы имеем две пары полюсов (Рис.2_1) и (Рис.2_2). Этот двигатель из группы полуторатысячников с соответствующими оборотами двигателя 1430 - 1470.

Аналогично можно определить и другие двигатели, с другим количеством полюсов и исходя из полученных данных несложно определить предполагаемые обороты двигателя. Открыть в новой вкладке

Рис.1  Рис.2

|

|

Гарантия - не гарантия _ повреждения электродвигателей Развернуть ▼

|

При диагностике механизмов с электродвигателями механик нередко сталкивается с ситуацией, когда необходимо определить - повреждение относится к гарантийному случаю или носит эксплуатационный характер. В этой статье речь пойдет о повреждениях основных узлов электродвигателя таких как ротор, статор, щетки (Рис.1).

Для начала следует понять как работают эти узлы между собой. Если рассматривать упрощенно, то можно сказать что эти узлы связаны между собой в одну замкнутую электрическую цепь (Рис.2). Ток поступает на одну из обмоток статора (Рис.2_А), далее на щетку, через коллектор и обмотку ротора возвращается на вторую щетку и через нее на вторую обмотку статора (Рис.2_В). Подробнее видно на упрощенной схеме (Рис.3), где входящий ток (Рис.3_А) проходит через обмотку статора (Рис.3_1), щетку (Рис.3_2), через ротор и вторую щетку (Рис.3_3) и через вторую обмотку статора (Рис.3_4) на выход (Рис.3_В). Из всего этого понятно, что любой обрыв в этой цепи приведет к прекращению работы двигателя.

Если происходит перегрузка двигателя, то наблюдается такая картина как общий разогрев обмоток двигателя. В этом случае вначале будет происходит изменение цвета лакокрасочного защитного покрытия обмоток и его разрушение. Затем следует замыкание самих обмоток между витками. И получается что количество витков, как бы, уменьшается, т.е. часть витков не участвует в процессе. И дальше процесс разрушения развивается с катастрофической скоростью. С уменьшением количества витков уменьшается общее сопротивление обмоток, что влечет за собой увеличение силы тока и как результат еще больший нагрев обмоток вплоть до их выгорания. Здесь следует отметить, что у нормально работающего двигателя самое "горячее" место это коллектор ротора. Щетки перескакивают с ламели на ламель вызывая некоторое искрение. Ротор содержит на себе обмотку, которая является нагрузкой преимущественно индуктивного характера. Разрыв такой цепи неизбежно сопровождается переходным процессом, который связан с появлением маленьких дуг от самоиндукции обмотки ротора или обмоток ротора и статора. Эти дуги и вызывают нагрев коллектора. В случаях перегрузки такой разогрев развивается по неуправляемому сценарию и может вызвать даже отрыв ламели коллектора.

По этому если мы видим общее потемнение обмоток статора или ротора, то это однозначно не гарантийный случай и относится к повреждениям эксплуатационного характера, вызванного перегрузкой электродвигателя (эффект заторможенного ротора). В данном случае неважно повреждены оба узла или один, либо ротор, либо статор. При таких повреждениях рекомендуется менять оба узла. Ранее в статье ("Диагностика и анализ неисправностей: Повреждение обмоток в электродвигателях "http://remont.tools.by/diagnostics/view/1571067412) очень подробно рассказывалось почему следует менять оба узла. Статор с потемневшими обеими обмотками (Рис.4) - не гарантия. Аналогичный ротор (Рис.5) - не гарантия.

В исключительных случаях бывает отрыв ламели из-за некачественного изготовления ротора (Рис.6). Но здесь картина будет другой. Наблюдается оторвавшаяся ламель, но обмотка имеет неповрежденный вид. Этот случай можно признать гарантийным.

Так же к гарантийным случаям можно отнести локальные повреждения обмоток ротора (Рис.7). Здесь произошел локальный пробой изоляции и в этом месте можно наблюдать частичное потемнение обмотки. Локальное повреждение статора (Рис.8_красная стрелка). Здесь видно что разогреву подверглась одна из обмоток, вторая осталась без изменений (Рис.8_оранжевая стрелка). Можно предположить что в каком-то месте обмотки был допущен брак, что и вызвало короткое замыкание с последующим потемнением и обгоранием лакового покрытия.

Из-за неудачной намотки статора возможна некоторая подвижность самой обмотки относительно статорного железа. В этом случае от естественной вибрации электродвигателя возможно протирание защитного слоя обмотки с последующим замыканием ее на корпус железа (Рис.9). Это так же можно отнести к гарантийным случаям. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8  Рис.9

|

|

Схемы электрические компрессоров (все ремонтируемые у нас модели) Развернуть ▼

|

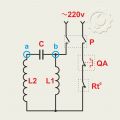

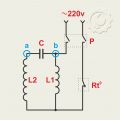

Рис.1__двухцилиндровые, с центробежным выключателем

ECO

* АЕ-502

* АЕ-502-1

* АЕ-502-3

* AE-704-22

* АЕ-705-1

* АЕ-705-3

* AE-1005-B1

DGM

* АС-250

* АС-253

HDC

* HD-071

Рис.2__одноцилиндровые без предохранительного реле по току

DGM

* АС-125

* АС-126

* АС-127

* АС-153

ECO

* АЕ-251

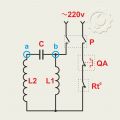

Рис.3__двухцилиндровые и одноцилиндровые с предохранительным реле по току

DGM

* АС-254

* АС-502-22

* АС-702-22

ECO

* АЕ-251

* АЕ-251-1

* АЕ-251-2

* АЕ-251-3

* АЕ-251-4

* АЕ-501

* АЕ-501-1

* АЕ-501-2

* АЕ-501-3

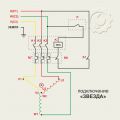

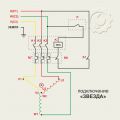

Рис.4 и Рис.5 - компрессоры с трехфазными двигателями

Рис.4 - подключение двигателя по схеме "треугольник", Рис.5 - подключение двигателя по схеме "звезда".

ОБОЗНАЧЕНИЯ НА СХЕМАХ

* С - конденсатор (С1-рабочий, С2-пусковой)

* Р - контактная группа прессостата

* S - центробежный выключатель

* S1 - выключатель

* L1 - рабочая обмотка двигателя

* L2 - пусковая обмотка двигателя

* QA - токовое реле защиты

* Rt - температурное реле защиты (закреплена на обмотке статора)

* К - обмотка пускателя

* К1,К2,К3 - контактная группа пускателя

* RK - контактная группа токового реле защиты пускателя (интегрировано с пускателем)

* U,V,W - обмотки трехфазного двигателя, где 1-начало, а 2-конец обмотки

* U(C1),W(C2),V(C3) - трехфазная сеть

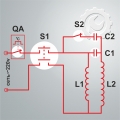

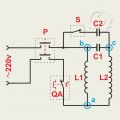

Синие кружки с обозначениями a,b,c точки замера сопротивлений обмоток статора. На Рис.1 (a,b) - сопротивление рабочей обмотки, (a,c) - пусковой обмотки. На Рис.2 и 3 замер производится двух обмоток одновременно в точках (a,b), т.к. нет возможности подключиться к средней точке обмоток (как результат - сумма двух обмоток). Замер сопротивлений трехфазного двигателя (Рис.4) в точках a,b,c,d,e,f. Концы всех обмоток выходят наружу и коммутируются по треугольной схеме на клеммной колодке. Подробная схема подключения в статье "Схема подключения прессостата (3-х фазные компрессоры)". Данные обмоток в статье "Сопротивление обмоток статора компрессоров (таблица)".

P.S. Сопротивление рабочей обмотки всегда будет меньше сопротивления пусковой обмотки. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6

|

|

Схема подключения прессостата (3-х фазные компрессоры) Развернуть ▼

|

Компрессоры компании ЕСО с трех-фазными двигателями (Рис.1) подключаются по "треугольной" схеме, где начало одной обмотки соединяется с концом другой, замыкаясь между собой в треугольник (Рис.2). Если из двигателя выходит 6 проводов, то это значит что все концы обмоток выходят наружу и схемное переподключение осуществляется на клеммной колодке. Некоторые двигатели заранее подключены по какой-то схеме ("треугольник" или "звезда") внутри корпуса электромотора, то в этом случае из корпуса будет выходить только 3 провода. В нашем случае мы имеем дело с 6-тью проводами. Провода, выходящие из корпуса двигателя, промаркированы и имеют обозначения U1,U2,V1,V2,W1 и W2. Буквенные символы U,V и W - это обозначение обмоток, где цифра 1 начало обмотки, а 2 ее конец. Т.е. U1-начало обмотки U, а U2-конец обмотки U. Расключение колодки по "треугольной" схеме на (Рис.2). Это о переподключении обмоток электродвигателя. Сам двигатель запускается прессостатом (Рис.3). К контактам прессостата подключается трех-фазная сеть (Рис.3_С1,С2 и С3). Остальная группа контактов (3 шт.) подключается к клеммной колодке на которой выполнено подключение обмоток двигателя. Общая схема подключения на (Рис.4). На вход прессостата (Рис.4_Р) подключается 3-х фазная сеть (Рис.4_С1, С2, С3), выход подключается к колодке. Электродвигатель (Рис.4_М) имеет 3 обмотки и на схеме обозначены соответствующими символами. Как маркируются провода видно на (Рис.5).

Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5

|

|

Схема подключения прессостата (1-фазные компрессоры, насосные станции) Развернуть ▼

|

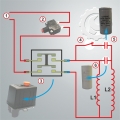

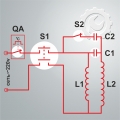

Электрическая часть компрессоров состоит из прессостата (Рис.1), конденсаторов пускового (Рис.2_А) и рабочего (Рис.2_В), реле перегрузки по току (Рис.3) и самого электродвигателя у которого имеются две обмотки пусковая и рабочая. Сопротивление обмоток некоторых моделей компрессоров описаны в статье "Сопротивление обмоток статора (таблица)". Подключение прессостата на (Рис.4) где красный цвет это входная цепь сети, а синий выходная. На (Рис.5) принцип работы прессостата. Контактная группа замыкает входную (Рис.5_1,2) и выходную (Рис.5_3,4) цепи и управляется давлением (Рис.5_Р). Принципиальная схема (Рис.6) где сетевой вход (Рис.6_1), реле перегрузки по току (Рис.6_2), прессостат (Рис.6_3), центробежный выключатель (Рис.6_4), пусковой конденсатор (Рис.6_5), рабочий конденсатор (Рис.6_6), электродвигатель с рабочей (Рис.6_L1) и пусковой (Рис.6_L2) обмотками. Как дополнительная информация: пусковая обмотка электродвигателя всегда больше рабочей и имеет большее сопротивление, пусковой конденсатор большей емкости чем рабочий. О центробежном выключателе подробно описано в статье "Принцип работы центробежного выключателя в компрессорах". На (Рис.7) электрическая схема компрессора, где (GA) реле перегрузки по току, (S1) контактная группа прессостата, (S2) контакты центробежного выключателя, (С1) рабочий конденсатор, (С2) пусковой конденсатор, (L1) рабочая обмотка электродвигателя и (L2) пусковая.

В насосных станциях прессостат подключается аналогично, входная цепь от сети, выходная цепь на электродвигатель. Остальные узлы в насосных станциях отсутствуют (реле защиты по току, центробежный выключатель, пусковые обмотка и конденсатор). Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7

|

|

Схемы типовые. Подключение коллекторных двигателей (диагностика) Развернуть ▼

|

Есть разные схемы подключения электродвигателей переменного тока коллекторного типа. Различия в том, что иногда добавляются всевозможные дополнительные узлы для лучшего комфорта пользователя. К ним относятся термопредохранители, тахогенераторы, датчики Холла, схемы плавного пуска, различные индикаторы и пр. Визуально это усложняет схему, но в основе все равно это можно представить как типовое подключение.

На Рис.1 подключение с одной обмоткой статора, т.е. обе обмотки статора внутри завязаны кольцом и на выходе два провода. На Рис.2 подключение в двумя обмотками и на выходе статора вы видим четыре провода. Понимая это, легко провести диагностику всех узлов двигателя, не прибегая к попеременной замене узлов наугад.

ПРИМЕР: Имеется УШМ с электроблоком плавного пуска.

НЕИСПРАВНОСТЬ: Не включается

1. Отсоединяем выключатель от схемы и прозваниваем (работает-не работает)

2. Отсоединяем эл/блок и подключаем двигатель напрямую по схеме (Рис.1, Рис.2) работает-не работает.

И уже по этим результатам можем сказать многое. И если все плохо - проверяем статор (сравниваем сопротивление обмоток) и ротор. В нашем случае это не КЗ (было бы заментно визуально), а скорее всего обрыв. Т.е. действуем методом исключения от простого к сложному. Это экономит и время, и качество ремонта, т.к. чем сложнее путь тем больше возможных ошибок. Открыть в новой вкладке

Рис.1  Рис.2

|

|

Электродвигатель. Пробой изоляции обмотки статора (компрессор) Развернуть ▼

|

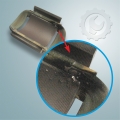

При диагностике обнаружен электрический пробой изоляции обмотки статора (см. фото).

Данная поломка вызвана наличием в этом месте нарушения изоляционного слоя проводов, что привело к межвитковому замыканию обмотки статора, а следовательно к выходу из строя электродвигателя. Повреждение носит локальный характер (см. фото 2).

Данная поломка является гарантийным случаем и устраняется безвозмездно для владельца. Открыть в новой вкладке

|

|

|

|

Вход | Регистрация

Вход | Регистрация